- 善仁新材料科技有限公司 導電銀漿,導電銀膠,導電油墨,低溫燒結納米銀漿,無壓燒結銀,,導熱膠

- 全國服務熱線

劉先生:13611616628

優勢產品:燒結銀、無壓燒結銀,有壓燒結銀,半燒結納米銀膏、導電膠、導電銀漿、導電油墨、銀/氯化銀、納米銀漿、可拉伸銀漿、燒結銀膜、納米焊料鍵合材料、UV銀漿、光刻銀漿、UV膠、導熱絕緣膠、DTS預燒結銀焊片、導電銀膜、銀玻璃膠粘劑,納米銀墨水、納米銀膠、納米銀膏、可焊接低溫銀漿、高導熱銀膠、導電膠等產品,擁有完善的納米顆粒技術平臺,金屬技術平臺、樹脂合成技術平臺、同位合成技術平臺,粘結技術平臺等。

善仁新材料科技有限公司

善仁新材料科技有限公司

燒結銀,99.99%的人真的不懂?

燒結銀是一種通過納米銀顆粒低溫燒結技術制備的高性能材料,因其在功率半導體封裝領域的顛覆性應用而被稱為 “半導體封裝的未來材料”。盡管 99.99% 的人對其陌生,但它已悄然成為新能源汽車、5G 通信、航天**等高端領域的核心技術支撐。以下從技術原理、應用場景、行業挑戰及未來趨勢四個維度展開深度解析:

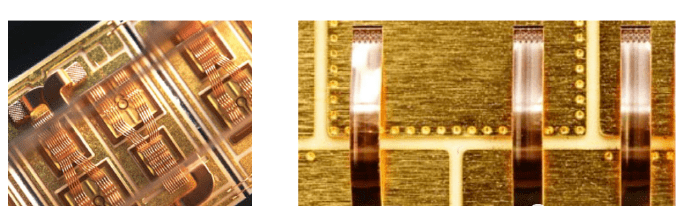

一、技術突破:納米銀顆粒的 “原子級焊接”

傳統銀制品通過鑄造或鍛造工藝成型,而燒結銀采用納米級銀粉(粒徑 50-200 納米),在150-280℃低溫和5-20MPa 壓力下實現固態擴散連接。這一過程中,銀顆粒表面自由能驅動原子遷移,形成多孔但致密的微觀結構,其導熱率可達260W/m·K(接近純銀),而傳統焊料僅為30-50W/m·K。

關鍵技術優勢:

高溫服役能力:銀的熔點高達 961℃,使燒結銀在300℃以上仍能保持穩定,遠超傳統焊料的150℃極限。

高可靠性:抗熱循環能力是傳統焊料的10 倍以上,在 - 40℃至 175℃冷熱沖擊下無開裂。

環保特性:無鉛化工藝符合 RoHS 標準,而傳統焊料含鉛量普遍超過 0.1%。

二、應用場景:從新能源汽車到航天**

1. 新能源汽車:碳化硅模塊的 “心臟起搏器”

電機控制器:燒結銀AS9385用于 SiC 芯片與氮化硅基板的連接,使逆變器效率提升5%,功率密度提高30%。

800V 高壓平臺:比亞迪、特斯拉等車企采用燒結銀技術,解決了傳統焊料在高壓下的電遷移問題,模塊壽命延長至10 萬小時以上。

2. 工業與能源:高溫環境的 “穩定器”

光伏逆變器:在沙漠等高溫環境中,燒結銀AS9337確保 IGBT 模塊在200℃下長期運行,故障率降低80%。

智能電網:用于變壓器的高壓開關連接,耐受1500V以上電壓,減少電弧放電風險。

3. 消費電子與醫療:微納尺度的 “精密連接器”

5G 基站:燒結銀薄膜GVF9500(厚度 10-50 微米)用于射頻芯片封裝,信號損耗降低3dB,支持6GHz 以上高頻通信9。

醫療設備:銀 / 氯化銀燒結AS5900電極用于腦電圖監測,噪聲低于1μV,漂移電位小于0.1mV/h,遠超傳統電極性能。

三、行業挑戰:技術瓶頸與成本困局

1. 工藝復雜度高

大面積燒結:50×50mm 以上的燒結需精確控制溫度梯度(±2℃)和壓力均勻性(±5%),設備投資超千萬元。

晶圓級應用:在 300mm 晶圓上實現10 微米以下的厚度偏差,良率僅70-80%。

2. 成本壓力

材料成本:納米銀粉價格約50000 元 / 公斤,是傳統焊料50倍。

量產難題:SHAREX善仁新材的燒結銀的年產能200噸/年。

AS9385燒結銀

AS9385燒結銀3. 替代技術競爭

銅燒結:善仁新材等企業研發的銅燒結材料成本降低60%,但抗氧化性以及量產性仍需突破。

納米金燒結:AS9700金顆粒燒結溫度更低(120℃),但成本是銀的80 倍,僅用于航天等高附加值領域。

四、未來趨勢:技術迭代與市場爆發

1. 技術路線圖

2025-2030 年:納米銀粉純度提升至99.99%,粒徑控制精度達±5 納米,推動燒結銀AS系列溫度降至130℃以下,150℃燒結銀AS9335已經量產。

2. 產業鏈整合

上游:善仁新材、SHAREX、ALWAYSTONE等企業實現納米銀粉自主可控,純度達99.9%。

下游:華為、比亞迪等資本加速布局,推動燒結銀在車規級封裝的滲透率從15%(2024 年)提升至40%(2030 年)。

結語:隱形冠軍的 “技術突圍”

燒結銀雖不為大眾熟知,卻在高端制造領域掀起了一場材料革命。其背后是納米技術、半導體封裝與新能源產業的深度融合。隨著成本下降和工藝優化,這一 “小眾材料” 正加速向消費電子、儲能系統等領域滲透。未來,善仁新材的AS系列燒結銀有望成為連接物理世界與數字時代的 “納米橋梁”,推動人類社會向高效能、低能耗的方向躍遷。

http://www.sasami-club.net銷售熱線

13611616628